實驗表明,大部分的煙氣冷凝過程是發生在第二級換熱器的上半部,尤其在長時間運行及進水溫度較低的情況下,冷凝水量常常很多,若冷凝水滴落在下面的水管上,便會形成水膜,不但嚴重阻礙了煙氣和水的熱交換效果,而且會加速水管的腐蝕。因此,為了達到進一步的目的,所述v形煙氣流道中部設有向兩側傾斜的冷凝水分流板。這樣,煙氣產生的冷凝水可以順利地沿著分流板流向兩側,以便排出,從而防止了水管上水膜的形成,在減弱冷凝水對水管腐蝕的同時,使得煙氣可以與水管充分接觸,增大了第二級換熱器的換熱系數,更有效地吸收煙氣中的熱量,進一步提高了換熱效率。

2.根據權利要求1所述的冷凝式燃氣鍋爐,其特征在于:所述v形煙氣流道中部設有向兩側傾斜的冷凝水分流板。

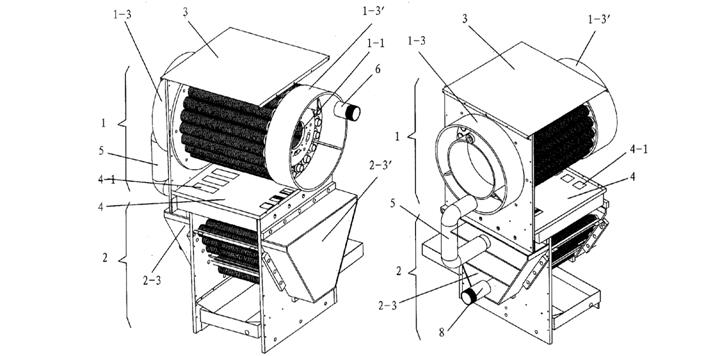

3.根據權利要求1或2所述的冷凝式燃氣鍋爐,其特征在于:所述第一組水管被沿圓周均布的三處徑向隔板分成第一、第一、第一三個區段管;所述第一區段管的后端在后環形水封頭處與c形連通管的上端連通,所述第一區段管和第二區段管的前端在前環形水封頭處連通,所述第二區段管和第三區段管的后端在后環形水封頭處連通,所述第三區段管的前端在前環形水封頭處與出水口連通。

4.根據權利要求3所述的冷凝式燃氣鍋爐,其特征在于:所述第二組水管分成等間距上下排布、且被水平隔板隔開的第一、第二、第三、第四、第五共五排管;所述第四、第五排管的后端在后v形水封頭處與進水口連通,前端在前v形水封頭處與第三排管的前端連通;所述第三排管的后端在后v形水封頭處與第二排管的后端連通,所述第二排管的前端在前v 形水封頭處與第一排管的前端連通,所述第一排管的后端在后v形水封頭處與所述c形連通管的下端連通。

5.根據權利要求4所述的冷凝式燃氣鍋爐,其特征在于:所述臥式換熱器為位于所述v 型換熱器之上的環形臥式換熱器。

6.根據權利要求5所述的冷凝式燃氣鍋爐,其特征在于:所述臥式換熱器位于v型換熱器一側,相互之間之間通過串聯的煙道連通。

7.根據權利要求6所述的冷凝式燃氣鍋爐,其特征在于:所述第三排管和第四排管之間設置向兩側傾斜的冷凝水分流板。

8.根據權利要求7所述的冷凝式燃氣鍋爐,其特征在于:所述筒狀燃燒室通過隔開兩換熱器的網板兩端朝下的排孔與所述v型換熱器的v形煙氣流道連通。

在第一級換熱器中,在銅管間M型煙氣擋板的作用下,煙氣流動阻力增加,和銅管接觸充分,煙氣從翅片間縫隙擠出的過程中,同時具有輻射和對流兩種換熱方式,熱量可以充分傳遞給銅管內流動的水,煙氣溫度降低,后又通過兩個換熱器之間的網板結構進入第二級v型換熱器中,由于進入二級換熱器銅管中水的溫度相對比較低,煙氣中剩余的大部分熱量也被水充分吸收,最后熱水從上面一級換熱器的頂部流出,而低溫低排放的煙氣從下面一級換熱器排出,整個過程是一個逆流換熱過程,此種逆流冷凝的換熱方式使的本實施例具有在高負荷條件下使用材料少、占用空間小且熱效率高等優占

此外,本實施例v型漸縮結構設計的二級換熱器設計考慮到在第一級換熟器銅管間煙氣擋板的影響下,進入二級換熱器的煙氣流速變慢,換熱效率下降,v型漸縮結構可以使煙氣在其中流動時因流通面積的減小而流速變大,從而加大了對流換熱系數,使得二級換熱器中煙氣的熱量更好的傳遞給銅管中流動的水。同時,煙氣流速的增加更加容易吹落銅管翅片上的集聚的冷凝水,防止冷凝水在銅管上形成水膜而減弱煙氣對流傳熱效果,提高了換熱效率,保護了銅管不被腐蝕。該結構對于換熱效率的提升意義重大。

為了及時排出冷凝水,本實施例在v形煙氣流道中的第三排管P3和第四排管P4 之司設置向兩側傾斜的冷凝水分流板9(圖D。該冷凝水分流板由鋼板制成,焊接在兩排銅管之間,和換熱器成為一個整體。通過實驗和CED模擬證實,大部分的煙氣冷凝過程是發生在第二級換熱器的上半部,尤其在機器長時間運行及進水溫度較低的情況下,冷凝水的量是非常多的,若這些冷凝水滴落在下面的銅管上,便會形成水膜,不但嚴重阻礙了煙氣和水的熱交換效果,而且會加速末級銅管的腐蝕。增加了該冷凝水分流板后,煙氣中產生的冷凝水可以順利地沿著分流板流向兩側并通過兩側的開孔排出,防止了銅管上水膜的形成,在減弱冷凝水對銅管腐蝕的同時,使得煙氣可以和銅管充分接觸,增大了第二級換熱器后幾排銅管的換熱系數,更有效的吸收煙氣中的熱量,進一步提高了換熱效率。在此特殊結構的作用下,本實施例不但保證了機器可以在大水流量下正常工作,而且保證整機的換熱效率保持在冷凝水干